高速布料復合機的熱熔膠工藝是當前紡織復合領域的主流技術,尤其在50米/分鐘高速運行場景下,其核心特點可歸納為以下四大方面:

一、環保與安全優勢

1. 零溶劑排放

采用100%固體熱熔膠(如PES、PA、EVA等),生產全程無VOC(揮發性有機物)釋放,符合歐盟REACH等環保標準,避免工人吸入危害。

2. 能耗優化

膠槽加熱溫度精準控制在120-180℃(根據膠種調節),比溶劑型工藝節能30%以上,且無燃爆風險。

二、高速適配性設計

1. 瞬時固化能力

熱熔膠冷卻時間僅需0.5-3秒(傳統溶劑膠需10-30秒),完美匹配50米/分鐘線速度需求,確保連續生產無阻滯。

2. 智能涂布系統

雙閉環控制:PLC實時監測膠溫與粘度,自動補償流量波動(誤差<±2%)

多涂布模式:滾涂、刮刀、噴霧可選,適應0.01-0.3mm膠層厚度要求

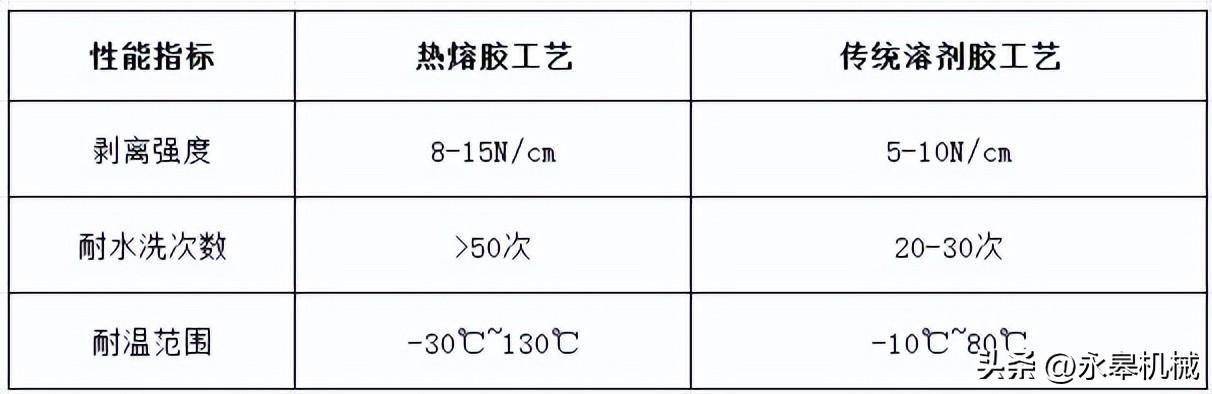

三、復合機質量核心特性

1. 高強度粘接

2. 材料兼容性廣

基材適配:滌綸/棉混紡、TPU防水膜、超細纖維絨布、碳纖維織物等。

功能擴展:通過添加導電粒子實現抗靜電復合,醫療領域用抗菌膠等。

四、運營成本控制

1. 綜合成本降低40%

省去溶劑回收設備投入。

膠利用率達98%(溶劑工藝僅60-70%)。

2. 維護簡易性

模塊化膠箱設計,5分鐘快速更換膠種;自清潔噴嘴系統減少停機時間,設備綜合效率(OEE)提升至85%以上。

典型應用場景:某汽車內飾廠采用PA基熱熔膠復合麂皮絨與PU泡沫,在50米/分鐘產速下,實現日產能30,000㎡,膠成本僅0.8元/㎡(溶劑膠工藝成本約1.5元/㎡),且產品通過80℃高溫老化測試。

技術趨勢:新一代納米改性熱熔膠正突破耐140℃高溫瓶頸,激光輔助加熱技術將固化速度提升至0.1秒級,推動線速度向80米/分鐘演進。